Hvordan spiller børste-DC-gearmotorer en afgørende rolle i forskellige industrier?

I den hurtige udvikling af moderne industri og teknologi spiller elektriske motorer, som en af de mest centrale strømkilder, en afgørende rolle på forskellige områder. Især børste DC gearmotorer , med deres unikke strukturelle fordele og brede vifte af anvendelser, er blevet en uundværlig del af mange mekaniske og elektroniske enheder.

Arbejdsprincippet for børste-DC-gearmotorer

Børste DC-gearmotorer er en kombination af en DC-motor og et gearsystem. DC-motoren omdanner elektrisk energi til mekanisk energi gennem samarbejde mellem børster og en kommutator, mens gearsystemet overfører kraft ved at overføre drejningsmoment. Sammenlignet med traditionelle jævnstrømsmotorer tillader denne type motor, ved at tilføje et gearreduktionssystem til motorens udgangsende, motoren at give højere drejningsmoment, mere præcis hastighedskontrol og større belastningskapacitet.

Funktionsprincippet for en børstet jævnstrømsmotor gør det muligt at styre motorens fremadgående og tilbagegående rotation gennem ændringer i strøm og børstekontakt. Når børsterne kommer i kontakt med kommutatoren, ændres strømretningen, hvorved motorens rotationsretning og hastighed ændres. Dette princip gør det muligt for motorer at opnå relativt præcis hastighedskontrol og giver også mulighed for at styre udgangseffekten ved at justere spændingen og strømmen.

Strukturelle egenskaber for børstede DC-gearmotorer

Børstede DC-gearmotorer består af flere kernekomponenter, der hver spiller og nøglerolle i motorens effektive drift. Motorens hus, stator, rotor, børster, kommutator og gearsystem udgør den komplette struktur af denne motor.

Børster og kommutator

Børstede DC-motorer opnår strømretningsskift gennem børster og en kommutator. Friktionen mellem børsterne og kommutatoren gør, at motoren er tilbøjelig til at blive slidt under langvarig drift, så vedligeholdelse og udskiftning er vigtige aspekter af motorbrug.

Gear System

Gearsystemets hovedfunktion er at konvertere højhastighedsrotationen af motoren til lavhastighedsudgang med højt drejningsmoment. Gearreduktionsforhold, materialevalg og geardesign påvirker direkte motorens ydeevne og levetid.

Stator og rotor

Statoren er den stationære del af motoren, hovedsagelig ansvarlig for at generere magnetfeltet; roteren er den roterende del af motoren, som genererer bevægelse gennem samspillet mellem strøm og magnetfelt. Rotorens designbelastning påvirker ikke kun motorens startydelse, men påvirker også dens kapacitet.

Disse kernestrukturkomponenter komplementerer hinanden og sikrer stabiliteten og effektiviteten af den børstede DC-gearmotor.

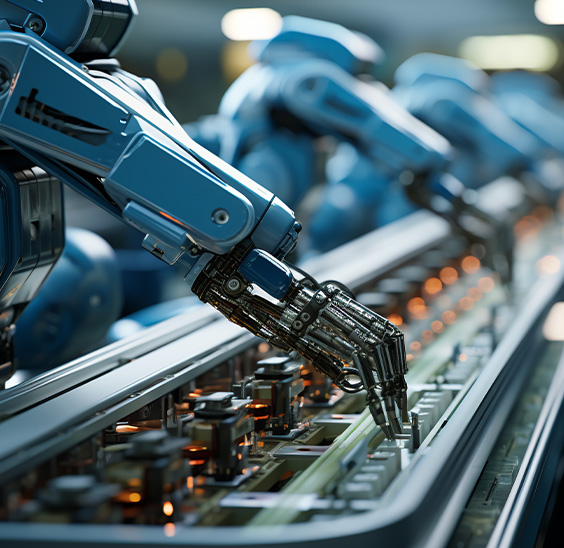

Anvendelser af børstede DC-gearmotorer

Børstede DC-gearmotorer er meget udbredt i forskellige industrier, især i applikationer, der kræver højpræcisionskontrol og højt drejningsmoment.

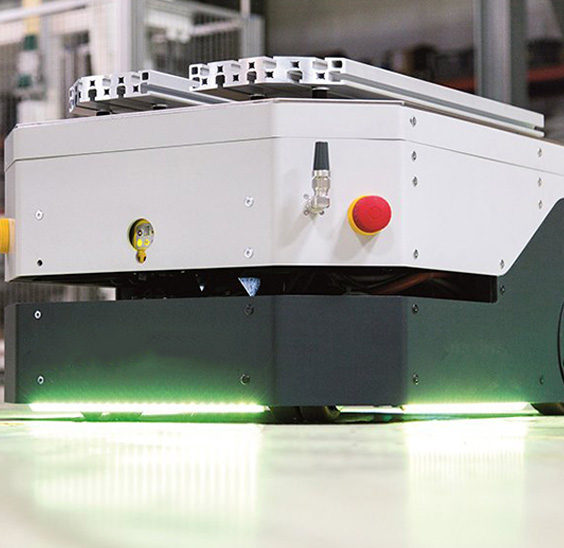

Automationsudstyr

I udstyr som robotter, transportbånd og automatiserede produktionslinjer er børstede DC-gearmotorer den foretrukne strømkilde på grund af deres fremragende præcisionskontrol og høj effektivitet. Motorhastigheden og drejningsmomentet kan justeres via en elektronisk styreenhed (ECU) for at imødekomme behovene ved komplekse automatiserede operationer.

Husholdningsapparater

Børstede DC-gearmotorer findes almindeligvis i husholdningsapparater såsom elektriske tandbørster, støvsugere og vaskemaskiner. De bruger et gearsystem til at reducere hastigheden og give det nødvendige output med lav hastighed og højt drejningsmoment til at drive udstyret til at udføre daglige opgaver.

El-værktøj

Forskellige elværktøjer, såsom elektriske boremaskiner og elektriske skruetrækkere, anvender også i vid udstrækning denne type motor. På grund af deres kompakte struktur, høje drejningsmoment og justerbare effekt er de ideelle drivsystemer til disse enheder.

Legetøj og modeller

Mange elektriske legetøj, modelbiler og fjernstyrede fly bruger børstede DC-gearmotorer. Deres fleksibilitet og effektivitet gør legetøjets bevægelse mere stabil og præcis, hvilket øger legetøjets interaktivitet og sjov.

Medicinsk udstyr

I medicinsk udstyr, især nogle små bærbare enheder såsom elektriske kørestole og ventilatorer, spiller børstede DC-gearmotorer også en afgørende rolle. Disse enheder kræver høj stabilitet og pålidelighed fra motoren, og børstede DC-gearmotorer kan opfylde disse krav.

Hvordan vælger man den rigtige børstede DC-gearmotor?

Når du vælger en børstet DC gearmotor, skal flere nøglefaktorer tages i betragtning. Disse faktorer påvirker ikke kun motorens ydeevne, men påvirker også direkte udstyrets generelle ydeevne.

Motorens nominelle effekt og drejningsmoment

Valg af den passende effekt og drejningsmoment er afgørende baseret på udstyrets brugskrav. For lav effekt kan forhindre motoren i at fungere normalt, mens for høj effekt kan føre til unødvendigt energispild.

Gearforhold og effektivitet

Gearforholdet bestemmer direkte hastigheden og drejningsmomentet ved motorudgangen. Forskellige applikationer kan kræve forskellige gearforhold; Derfor kan valget af det passende gearforhold ikke kun forbedre motorens effektivitet, men også forlænge motorens levetid.

Motordriftsmiljø

Motorens driftsmiljø har direkte indflydelse på dens levetid og stabilitet. For eksempel, hvis motoren skal fungere i barske miljøer (såsom høj temperatur, høj luftfugtighed, støv osv.), bør en motor med god beskyttelsesydelse vælges.

Kontrolmetode og hastighedskontrolevne

Forskellige applikationer har forskellige krav til motorhastighedskontrolfunktioner. Nogle applikationer kræver præcis hastighedskontrol, mens andre er mindre følsomme over for hastighedsændringer. Derfor skal motorens hastighedsstyringsydelse vælges i henhold til den faktiske anvendelse.

Vedligeholdelse og levetid

Selvom børstede DC-gearmotorer har høj effekttæthed og kontrolnøjagtighed, har de visse slidproblemer på grund af tilstedeværelsen af børster og kommutatorer. Derfor er forståelsen af motorens vedligeholdelsescyklus og forventede levetid afgørende for at sikre en langsigtet stabil drift af udstyret.

FAQ

1. Hvad er forskellene mellem børstede DC-gearmotorer og børsteløse DC-motorer?

Hovedforskellen mellem børstede DC-gearmotorer og børsteløse DC-motorer ligger i kommuteringssystemet. Førstnævnte bruger børster og en kommutator til at ændre strømretningen, mens sidstnævnte bruger et elektronisk styresystem til pendling. Børsteløse motorer har længere levetid og højere effektivitet, men er normalt dyrere. I modsætning hertil er børstede motorer billigere og velegnede til budgetfølsomme applikationer.

2. Kræver børstede DC-gearmotorer regelmæssig vedligeholdelse?

Ja, børstede DC-gearmotorer kræver regelmæssig vedligeholdelse, især børsterne og kommutatoren. Disse komponenter vil blive slidt efter langvarig drift, så de skal efterses og udskiftes for at sikre normal drift af motoren.

3. Kan børstede DC-gearmotorer bruges i højtemperaturmiljøer?

Temperaturmodstanden for børstede DC-gearmotorer påvirkes af deres materialer og design. Almindelige motorer er muligvis ikke i stand til at fungere stabilt i lang tid i høje temperaturer. Derfor anbefales det i højtemperaturarbejdsmiljøer at vælge en motor med højtemperaturmodstand og udstyr den med et passende kølesystem.

4. Hvordan forbedres effektiviteten af børstede DC-gearmotorer?

Metoder til at forbedre motoreffektiviteten omfatter optimering af motorens belastningskapacitet, valg af passende gearforhold, brug af lavfriktionsmaterialer og rimelig konfiguration af kølesystemet. At sikre, at motoren kører i sin optimale tilstand, er også en vigtig faktor for at forbedre effektiviteten.

5. Hvor lang er levetiden for en børstet DC gearmotor?

En motors levetid påvirkes af flere faktorer, herunder arbejdsmiljøet, motorbelastningen og brugshyppigheden. Generelt er levetiden for en børstet DC-gearmotor flere tusinde til titusinder af timer. Rimelig vedligeholdelse og passende arbejdsforhold kan effektivt forlænge motorens levetid.

sprog

sprog